-

Giỏ hàng của bạn trống!

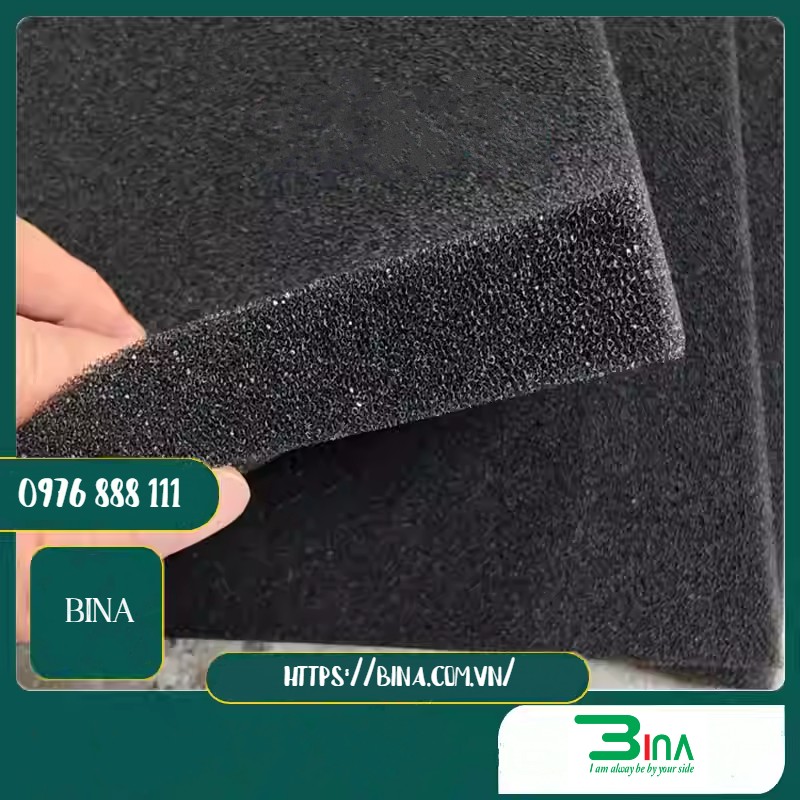

Xốp PU foam

Giá bán : Liên hệ

Xốp PU foam là gì?

Xốp PU foam polyurethane cứng là một loại polymer cao phân tử được làm chủ yếu từ isocyanate và polyether, được trộn bằng thiết bị chuyên dụng với sự hỗ trợ của chất tạo bọt, chất xúc tác, chất chống cháy và các chất phụ gia khác, sau đó được tạo bọt tại chỗ bằng phương pháp phun áp suất cao. Xốp polyurethane có hai loại: mềm và cứng. Xốp mềm có cấu trúc tế bào mở, trong khi xốp cứng có cấu trúc tế bào kín; xốp mềm được chia nhỏ hơn nữa thành loại có lớp phủ và không có lớp phủ.

|

Chức năng chính của xốp polyurethane mềm là làm giảm chấn. Nó thường được sử dụng trong ghế sofa, đồ nội thất, gối, đệm, đồ chơi, quần áo và lớp lót cách âm.

Xốp polyurethane cứng là một loại vật liệu tổng hợp mới có cả chức năng cách nhiệt và chống thấm nước. Nó có độ dẫn nhiệt thấp, chỉ 0,022–0,033 W/(m*K), tương đương với một nửa so với tấm polystyrene đùn, khiến nó trở thành vật liệu cách nhiệt có độ dẫn nhiệt thấp nhất. Xốp polyurethane cứng chủ yếu được sử dụng trong cách nhiệt tường ngoài công trình, chống thấm và cách nhiệt mái nhà tích hợp, cách nhiệt kho lạnh, vật liệu cách nhiệt đường ống, tấm xây dựng, xe tải đông lạnh và vật liệu cách nhiệt kho lạnh.

|

➢Xem thêm: https://bina.com.vn/san-pham/khay-xop-eps/

Loại sản phẩm PU foam

Bọt polyurethane là một trong những loại vật liệu tổng hợp polyurethane chính. Đặc điểm chính của nó là độ xốp, dẫn đến mật độ tương đối thấp và độ bền riêng cao. Tùy thuộc vào nguyên liệu thô được sử dụng và công thức, nó có thể được sản xuất thành nhiều loại, bao gồm bọt polyurethane mềm, bán cứng và cứng. Phân loại theo loại polyol được sử dụng, nó có thể được chia thành bọt polyurethane loại polyester, loại polyether và loại dầu thầu dầu. Phân loại theo phương pháp tạo bọt, nó bao gồm bọt polyurethane dạng khối, dạng đúc và dạng phun.

Bọt polyurethane có phạm vi ứng dụng rất rộng, thâm nhập hầu hết các lĩnh vực của nền kinh tế quốc gia, đặc biệt là trong nội thất, giường ngủ, vận tải, điện lạnh, xây dựng và cách nhiệt, nơi nó đã trở thành một vật liệu không thể thiếu. Nó là một trong những loại nhựa được sử dụng rộng rãi nhất. Bọt polyurethane mềm chủ yếu được sử dụng trong nội thất, giường ngủ và các mặt hàng gia dụng khác, chẳng hạn như ghế sofa và ghế, đệm tựa lưng, nệm và gối; Xốp polyurethane cứng chủ yếu được sử dụng để cách nhiệt, trong thiết bị làm lạnh và đông lạnh, kho lạnh, tấm cách nhiệt, cách nhiệt tường, cách nhiệt đường ống, cách nhiệt bồn chứa và chất trám kín dạng xốp một thành phần.

|

Tính năng sử dụng xốp PU foam

- 1. Hiệu quả cao và tiết kiệm năng lượng, không để lại khe hở sau khi trám, và có độ bám dính cao sau khi khô.

- 2. Chống sốc và chịu áp lực; không bị nứt, mục nát hoặc bong tróc sau khi khô.

- 3. Có khả năng dẫn nhiệt ở nhiệt độ cực thấp, cung cấp khả năng chịu nhiệt và cách nhiệt.

- 4. Cách nhiệt và cách âm hiệu quả cao; chống thấm nước và chống ẩm sau khi khô.

- 5. Chất trám này có thể bám dính vào bê tông, lớp phủ, tường, gỗ và bề mặt nhựa.

|

Ứng dụng xốp PU foam

Các lĩnh vực kinh doanh của sản phẩm này bao gồm: lắp đặt cửa và cửa sổ, trang trí nhà cửa, v.v.

- 1. Bịt kín và cố định khung cửa và cửa sổ bằng gỗ, PVC, hợp kim nhôm và các kim loại khác.

- 2. Bọc và bịt kín hộp cáp, ống điều hòa không khí và cách nhiệt ống nước nóng lạnh.

- 3. Lấp đầy các khoảng trống trong các công trình xây bằng gạch; lấp đầy các khe hở trong thân tàu.

- 4. Sửa chữa nhà cửa: Lấp đầy các lỗ và khe hở, sửa chữa gạch lát sàn và sàn nhà.

- 5. Cảnh quan và làm vườn: Cắm hoa, tạo cảnh quan và nghệ thuật; nhẹ và đẹp.

- 6. Quảng cáo và triển lãm: Tạo mô hình và mô hình sa bàn, và sửa chữa bảng triển lãm.

- 7. Đóng gói và vận chuyển: Bọc ngay lập tức các mặt hàng có giá trị và dễ vỡ.

- 8. Hệ thống làm lạnh và điều hòa không khí: Làm kín và cách nhiệt xung quanh các thiết bị kho lạnh và điều hòa không khí.

|

Hướng dẫn sử dụng

- (a) Làm sạch bề mặt khu vực thi công, loại bỏ bụi bẩn và dầu mỡ, và làm ẩm khu vực cần trám bằng một lượng nước nhỏ.

- (b) Sử dụng trong phạm vi nhiệt độ từ 5℃-40℃. Nếu làm việc vào mùa lạnh, nên làm nóng trước bình ở 30℃.

- (c) Lắc mạnh ít nhất 1 phút trước khi sử dụng.

- (d) Tháo nắp, vặn súng phun chuyên dụng vào, lật ngược bình và ấn nhẹ cần súng. Quá trình thi công hoàn tất khi vật liệu chảy bình thường. Nên lật ngược bình trong khi thi công.

- (e) Ngay sau khi thi công, sử dụng chất tẩy rửa để loại bỏ cặn bẩn còn sót lại ở vòi phun và van để tránh bị cứng và tắc nghẽn.

- (f) Bề mặt khô trong 20-30 phút, tạo thành cấu trúc chất trám đàn hồi trong vòng 24 giờ.

- (g) Chất trám đã hình thành có thể được cắt, chà nhám và phun sơn. Sản phẩm này không chịu được tia UV; nên phủ thêm lớp sơn bảo vệ.

- (h) Hạn sử dụng: 18 tháng. Xem ngày sản xuất ở đáy lon.

|

Lưu ý khi sử dụng

- (a) Để lon xa tầm tay trẻ em.

- (b) Không được đâm thủng hoặc đốt lon hoặc lon rỗng. Tránh xa lửa và nguồn nhiệt trong khi sử dụng.

- (c) Trong quá trình vận chuyển và bảo quản, tuyệt đối không được để lửa trần. Tránh va đập và ánh nắng trực tiếp. Nhiệt độ lon không được vượt quá 45°C.

- (d) Đeo kính bảo hộ và găng tay trong khi sử dụng và đảm bảo thông gió tốt.

- (e) Nếu bọt dính vào mắt hoặc da, hãy rửa ngay lập tức bằng nhiều nước. Tìm kiếm sự trợ giúp y tế nếu cần thiết.

- (f) Không được lật ngược lon. Lon có áp suất trong điều kiện bình thường; xử lý không đúng cách có thể khiến lon bị nổ.

- (g) Sản phẩm này chứa isocyanate; bọt chưa đông cứng có thể gây kích ứng.

|

Phát sinh chất thải và tái chế

Công nghệ tái chế xốp mềm có thể được chia thành hai loại chính: phương pháp vật lý và phương pháp hóa học. Công nghệ tái chế vật lý là phương pháp tái chế và tái sử dụng nhựa xốp bằng cách liên kết và ép khuôn, đổ đầy, ép đùn, v.v. Phương pháp này đơn giản, dễ thực hiện và tương đối hoàn thiện. Tuy nhiên, xốp tái chế phù hợp với các sản phẩm cấp thấp và nhanh chóng bị lão hóa và lỗi thời. Công nghệ tái chế hóa học tương đối phức tạp và được công nghiệp hóa muộn hơn. Các phương pháp phân hủy mới vẫn đang được phát triển, nhưng xốp làm từ vật liệu tái chế có hiệu suất tốt hơn. Phần sau đây giới thiệu hai phương pháp tái chế bọt polyurethane dẻo:

Phương pháp tái chế vật lý

(1) Kết dính và ép khuôn: Phương pháp này bao gồm việc nghiền bọt polyurethane dẻo thành các mảnh có kích thước 3-10 mm bằng máy nghiền, cho vào thùng chứa có máy khuấy và phun chất kết dính polyphenylene polyisocyanate phản ứng, một thành phần, đóng rắn bằng độ ẩm. Lượng chất kết dính được sử dụng khoảng 5%-10% khối lượng vật liệu phế thải. Sau khi trộn đều, bọt được phun chất kết dính được cho vào khuôn và tạo hình. Sau đó, nó được đóng rắn ở nhiệt độ phòng trong 12 giờ hoặc ở 150°C trong 40 phút với tỷ lệ nén thích hợp để thu được sản phẩm hoàn thiện. Bọt tái chế thu được có thể được sử dụng cho các thành phần cấp thấp như bao bì, lớp lót ô tô, lớp lót thảm và các cấu kiện hỗ trợ kết cấu.

Kết dính và ép bọt polyurethane tái chế là phương pháp đơn giản và hoàn thiện nhất trong tất cả các phương pháp tái chế. Nó dễ xử lý, yêu cầu ít vốn đầu tư và phù hợp với các doanh nghiệp vừa và nhỏ. Theo báo cáo, chỉ riêng tại Hoa Kỳ, hơn 200.000 tấn chất thải xốp mềm được nghiền và liên kết thành xốp tái chế hàng năm. Tại châu Âu, phế liệu từ quá trình sản xuất nhựa xốp mềm dạng khối và xốp đệm từ ô tô cũ, ghế sofa, giường và ghế ngồi cũng được sử dụng rộng rãi để sản xuất các sản phẩm xốp tái chế. ICI Polyurethanes sử dụng xốp đệm ghế ô tô phế thải để sản xuất lớp lót thảm. Năm 1997, Tập đoàn Toyota Motor của Nhật Bản đã sử dụng xốp đệm ghế ô tô cũ tái chế, được nghiền và liên kết, để sử dụng làm vật liệu cách âm.

Độ bền kéo, khả năng chống rách và độ giãn dài khi đứt của các sản phẩm tái chế thu được thông qua quá trình liên kết và ép này giảm đáng kể, trong khi độ cứng tăng lên. Hơn nữa, do bề mặt hoàn thiện kém của các sản phẩm tái chế thu được, nó chỉ phù hợp với các ứng dụng có yêu cầu thấp về độ bền kéo và tính chất bề mặt.

(2) Là chất độn: Sau khi sàng lọc và làm sạch để loại bỏ hoàn toàn mọi tạp chất kim loại có thể có, xốp polyurethane dẻo phế thải được nghiền thành các hạt có đường kính khoảng 3 mm. Các hạt này sau đó được nghiền nhỏ hơn nữa thành bột có kích thước 180-300 μm ở nhiệt độ thấp hoặc bằng máy nghiền hai trục ở nhiệt độ phòng. Bột này sau đó được thêm vào làm chất độn cho các thành phần xốp mềm mới. Điều này không chỉ tái chế nhựa xốp phế thải mà còn giảm chi phí sản phẩm mới, giúp việc tự xử lý chất thải trong nhà máy trở nên khả thi về mặt kinh tế và kỹ thuật, phù hợp với các nhà sản xuất xốp mềm.

Đối với các polyol được thêm vào làm chất độn, điều cần xem xét đầu tiên là khả năng chảy của chúng. Độ nhớt tăng chủ yếu liên quan đến tỷ lệ vật liệu tái chế được thêm vào và đặc tính cũng như kích thước hạt của các hạt được nghiền mịn. Sau đó, tác động của nó đến hiệu suất sản phẩm cũng cần được xem xét.

Các nghiên cứu đã chỉ ra rằng khi lượng vật liệu tái chế được thêm vào không vượt quá 10%, các tính chất vật lý của xốp mềm thu được rất giống với xốp thông thường, và mối liên hệ với kích thước hạt của vật liệu tái chế cũng rất nhỏ. Tuy nhiên, độ nhớt của polyol tăng mạnh theo lượng và kích thước hạt của vật liệu tái chế, điều này có thể dẫn đến các vấn đề như khó trộn trong đầu trộn của máy tạo bọt, áp suất trộn quá cao và phun vật liệu hỗn hợp vào khuôn không đều. Do đó, cần phải cải tiến thiết bị tạo bọt khi sử dụng phương pháp này để tái chế bọt polyurethane phế thải.

(3) Ép đùn: Ép đùn sử dụng nhiệt động lực học để chuyển đổi các chuỗi phân tử trong bọt polyurethane mềm thành các chuỗi có chiều dài trung bình, biến vật liệu bọt thành vật liệu nhựa mềm. Vật liệu này thích hợp để làm các sản phẩm nhựa có độ bền và độ cứng cao, nhưng không yêu cầu cao về độ bền kéo và độ giãn dài khi đứt. Phương pháp cụ thể là nghiền bọt thành bột, trộn với polyurethane nhiệt dẻo, tạo hạt trong máy ép đùn và sử dụng ép phun để sản xuất các sản phẩm như đế giày. Bayer ở Đức đã tiến hành nghiên cứu trong lĩnh vực này. Phương pháp này thích hợp để tái chế một lượng rất hạn chế vật liệu phế thải và không thích hợp cho việc tái chế quy mô lớn.

|

Phương pháp tái chế hóa học

(Polyurethane được tạo thành bằng cách trùng hợp các hợp chất chứa nhóm isocyanate -NCO, chẳng hạn như TDI và MDI, và các hợp chất chứa hydro hoạt tính, chẳng hạn như ROH và RNH2. Polyme này chứa các liên kết urethane, liên kết urê, v.v. Hai công thức phản ứng quan trọng của phản ứng trùng hợp này như sau: OCN-R-NCO + H2O → OOCNH-R-NHCOO → (nhóm urethane)2 → NCO + H2O → NHCONH → (nhóm urê) + CO2. Tái chế hóa học là quá trình phân hủy các nhóm urethane và nhóm urê trong bọt polyurethane dẻo dưới những điều kiện nhất định bằng các phương pháp rượu phân, thủy phân, thủy phân kiềm và nhiệt phân, phân hủy chúng thành polyol, amin thơm, carbon dioxide, v.v., sau đó tách các sản phẩm phân hủy thông qua quá trình chưng cất và các thiết bị khác để đạt được mục đích tái chế.

(1) Phương pháp thủy phân bằng rượu: Trong nghiên cứu về tái chế hóa học chất thải polyurethane dẻo, phương pháp thủy phân bằng rượu là phương pháp hoạt động tích cực nhất và đã đạt được lợi ích kinh tế và môi trường tốt. Đây là phương pháp tái chế đang được thúc đẩy hiện nay. Nhiều phương pháp thủy phân bằng rượu đã được nghiên cứu, trong đó các alkyl diol phân tử nhỏ thường được sử dụng làm tác nhân thủy phân chính. Dưới tác dụng của một tỷ lệ nhất định các tác nhân thủy phân bằng rượu và các tác nhân đồng thủy phân như alkanolamine, amin bậc ba và các hợp chất hữu cơ kim loại, và với nhiệt độ phản ứng được kiểm soát ở 150-250℃ trong 1-5 giờ, có thể thu được hỗn hợp polyol tái sinh và amin thơm. Quá trình phân hủy phản ứng chủ yếu thuộc hai loại:

a. Phản ứng chuyển hóa este của nhóm urethane: Vật liệu polyurethane thông thường chủ yếu chứa các nhóm đặc trưng urethane, dễ dàng trải qua phản ứng chuyển hóa este với rượu trong điều kiện nhất định, dẫn đến sự phân cắt liên kết và hình thành rượu polyether. Các công thức phản ứng như sau:

R1~~NHCOOR2+HO~~OH■

R1—NHCOO~~OH+R2OH

b. Phân hủy liên kết urê: Trong quá trình điều chế bọt polyurethane dẻo, nguyên liệu thô không thể tránh khỏi việc chứa nước hoặc nước được thêm vào một cách cố ý như một chất tạo bọt. Nước phản ứng với isocyanat để tạo ra các liên kết urê trong bọt. Các liên kết urê này cũng có thể bị phân hủy bởi rượu, tạo ra urethane chứa nhóm hydroxyl và các amin tương ứng. Các phương trình phản ứng như sau:

NHCONH~~+HO~~OH■

NHCOO~~OH+NH2~~<br><br>

Từ hai quá trình phân hủy trên, rõ ràng việc lựa chọn loại và tỷ lệ chất phân hủy rượu và chất hỗ trợ rượu phân hủy là rất quan trọng. Nó không chỉ quyết định nhiệt độ phản ứng, thời gian và các điều kiện quá trình khác, mà còn cả tính chất của các sản phẩm rượu phân hủy. Sử dụng các diol có trọng lượng phân tử khác nhau làm chất rượu phân hủy sẽ dẫn đến trọng lượng phân tử khác nhau của các polyol được tạo ra. Nhìn chung, các chất xúc tác rượu phân có khối lượng phân tử cao hơn sẽ tạo ra các polyol có khối lượng phân tử tương ứng cao hơn. Tùy thuộc vào nhu cầu về polyol tái sinh, có thể lựa chọn các chất xúc tác rượu phân như ethylene glycol, propylene glycol, butanediol, pentanediol, diethylene glycol và dipropylene glycol.

Đối với các chất hỗ trợ rượu phân, có thể lựa chọn alkanolamine, amin bậc ba, axetat kim loại kiềm hoặc kim loại kiềm thổ, titanat, v.v. Khả năng tương thích hiệu quả giữa chất hỗ trợ rượu phân và chất xúc tác rượu phân có thể làm giảm tốc độ và nhiệt độ phản ứng, rút ngắn thời gian phản ứng, cải thiện khả năng phản ứng rượu phân, giảm lượng chất xúc tác rượu phân sử dụng và tạo điều kiện thuận lợi cho việc tách các vật liệu thu hồi và tinh chế polyether thu hồi. Trong một số phân loại quy trình, rượu phân được chia nhỏ hơn nữa thành phương pháp diol, phương pháp alkanolamine, phương pháp phủ rượu (còn gọi là phương pháp rượu-hydroxide kim loại kiềm) và phương pháp este phosphat rượu dựa trên sự kết hợp của chất xúc tác rượu phân và chất đồng rượu hóa. Các quy trình này có cùng nguyên lý nhưng hiệu quả khác nhau một chút.

(2) Thủy phân: Thủy phân bao gồm việc đưa hơi nước ở áp suất 50-150 kPa vào bọt xốp phế thải ở nhiệt độ 250-340°C dưới sự xúc tác của hydroxit kim loại kiềm. Bọt xốp phế thải phân hủy thành amin, polyol và CO2. Công thức phản ứng phân hủy như sau: R1 ~ NHCOOR2 + H2O → R1-NH2 + R2OH + CO2. Amin và CO2 được tạo ra trong quá trình phân hủy được đưa ra ngoài cùng với hơi nước. Sau khi ngưng tụ, các hợp chất amin có thể được thu hồi, trong khi các hợp chất rượu được thu thập từ đáy của thiết bị nhiệt phân. Nhiệt độ thủy phân rất quan trọng đối với năng suất và chất lượng của các vật liệu được thu hồi; Nhiệt độ tối ưu được báo cáo là 288°C.

Vì phương pháp này sử dụng hơi nước áp suất cao, nên đôi khi nó được gọi là cracking hơi nước. Ưu điểm của phương pháp này là nó trực tiếp tạo ra nhiều loại vật liệu được thu hồi. Polyol được thu hồi có thể được sử dụng để chế tạo bọt xốp mềm ở tỷ lệ 5%, giúp cải thiện mật độ, độ bền kéo và độ giãn dài so với các phương pháp thông thường, mặc dù độ bền xé giảm nhẹ. Nhược điểm là nhiệt độ thủy phân tương đối cao, amin thu được không thể được sử dụng trực tiếp để sản xuất isocyanate, và polyol khó bị rượu hóa đến tiêu chuẩn yêu cầu và chi phí cao. Do đó, phương pháp này vẫn chưa được công nghiệp hóa.

(3) Phương pháp thủy phân kiềm: Phương pháp thủy phân kiềm sử dụng một hoặc nhiều hỗn hợp hydroxit kim loại kiềm như NaOH, LiOH, KOH và Ca(OH)2 làm chất phân hủy, và muối amoni bậc bốn hoặc sulfat làm chất hoạt hóa. Các chất này được thêm vào thiết bị phân hủy chứa bọt mềm dạng bột, được đun nóng đến 160℃ dưới sự khuấy trộn để bắt đầu phản ứng phân hủy. Sau khi khuấy liên tục và duy trì nhiệt độ trong khoảng 4 giờ, các sản phẩm thủy phân kiềm, chẳng hạn như polyol, amin thơm và natri cacbonat, có thể thu được.

Công thức phản ứng phân hủy như sau: R1~~NHCOOR2■

R1~~NCO+R2OH

R1~~NHCONH~~R2■

R1~~NCO+R2OH

R1~~NCO+2NaOH■

R1-NH2+Na2CO3

Toàn bộ quá trình bao gồm ba phần: phân hủy bọt, tách và thu hồi toluen diamine và tinh chế và thu hồi polyol polyete. Toluen diamine thu hồi có độ tinh khiết trên 98,5% và có thể được sử dụng trực tiếp làm nguyên liệu cho các phản ứng phosgen hóa để sản xuất isocyanat. Các polyol thu hồi cũng có thể được sử dụng trực tiếp để điều chế bọt polyurethane, với các đặc tính rất giống với bọt thông thường. Nhìn chung, sau khi làm sạch, 1000 kg bọt polyurethane dẻo có thể thu hồi được khoảng 550 kg polyol và 230 kg toluene diamine, cho tỷ lệ thu hồi cao. Từ cả góc độ môi trường và kinh tế, thủy phân kiềm là một phương pháp thu hồi tốt. Tuy nhiên, nhược điểm của nó bao gồm cần điều kiện nhiệt độ cao, kiềm mạnh, đòi hỏi thiết bị phức tạp, đầu tư ban đầu đáng kể và gây khó khăn cho việc công nghiệp hóa.

(4) Phương pháp nhiệt phân có hai phương pháp nhiệt phân bọt polyurethane dẻo. Một phương pháp liên quan đến nhiệt phân trong môi trường trơ hoặc oxy hóa ở nhiệt độ cao 250-1200℃, tạo ra hỗn hợp sản phẩm khí và lỏng. Khi sử dụng phương pháp nhiệt phân này, sản phẩm phụ thuộc vào nhiệt độ. Ví dụ, nhiệt phân chất thải bọt polyurethane dẻo ở 250-300℃ tạo ra lượng isocyanate và polyol gần bằng nhau. Nhiệt phân ở 700-800℃ tạo ra khí nhiệt phân, dầu và than cốc. Khí sinh ra từ quá trình nhiệt phân được sử dụng làm nhiên liệu cho phản ứng nhiệt phân nhằm tiết kiệm chi phí nhiệt phân.

Đánh giá

Chưa có đánh giá nào.